SPECJALIZACJE

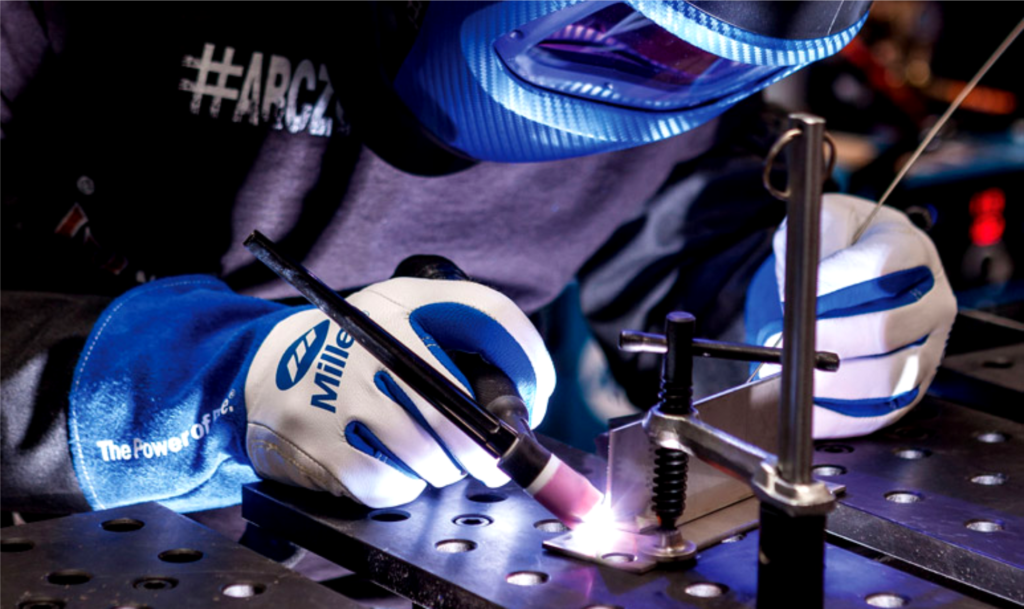

Spawanie metodą TIG to główna specjalizacja naszej firmy, a produkty ze stali nierdzewnej wyprodukowane tą metodą w naszej firmie obecne są już w ponad 130 krajach na świecie na 6 kontynentach. Produkty naszej firmy słyną z niespotykanej jakości i wytrzymałości. W 2012 roku stworzyliśmy markę Quincy specjalizującą się w produkcji sprzętu sportowego zbudowanego ze stali nierdzewnej, a która obecnie uznawana jest za lidera branży na świecie.

Spawanie metodą TIG (Tungsten Inert Gas) polega na wytwarzaniu łuku elektrycznego za pomocą nietopliwej elektrody wolframowej w osłonie gazu obojętnego. Metoda TIG umożliwia uzyskanie spoiny niezwykle czystej i wysokiej jakości. Używana jest do spawania elementów ze stali nierdzewnych, stopów niklu, aluminium, magnezu, tytanu i innych metali reaktywnych i żaroodpornych. Z powyższych materiałów wytwarzane są konstrukcje i wyroby w przemyśle m.in. budowlanym, spożywczym, zbrojeniowym, samochodowym, lotniczym.

Spawanie metali to najpopularniejsza forma ich łączenia. Dysponujemy specjalistycznymi spawarkami do łączenia praktycznie wszystkich metali dostępnych w przemyśle.

MIG, czyli Metal Inert Gas – to spawanie łukowe elektrodą topliwą w osłonie gazów obojętnych chemicznie, na przykład takich, jak argon i hel. Metoda MIG znajduje zastosowanie przy spawaniu magnezu, glinu, miedzi, tytanu, cyrkonu oraz innych metali nieżelaznych i ich stopów.

MAG, Metal Active Gas to metoda spawania elektrodą topliwą – drutem spawalniczym, w osłonie gazów aktywnych chemicznie, na przykład takich, jak dwutlenek węgla. Metoda MAG wykorzystywana jest do spawania stali stopowych, niskostopowych i wysokostopowych oraz metali nieżelaznych.

Wycinanie laserowe to usługa, która wykorzystywana jest w produkcji praktycznie każdego produktu zbudowanego z metalu. Cięcie laserowe 2D polega na wykorzystaniu wiązki lasera do wycinania z arkuszy blach elementów o dowolnym kształcie, rozmiarze i stopniu skomplikowania. Wycinanie laserowe charakteryzuje się idealną powtarzalnością elementów podczas produkcji seryjnej.

Laser 2D umożliwia wycinanie elementów ze stali czarnej, stali nierdzewnej I aluminium.

Laser 3D umożliwia cięcie rur, profili oraz kształtowników otwartych. Zastosowanie najnowocześniejszych rozwiązań technicznych pozwala na wycinanie skomplikowanych kształtów oraz cięcie pod ustalonym kątem.

Laser 3D umożliwia obróbkę materiału do 406 mm średnicy i długości do 12,5m.

Zalety cięcia laserowego 3D:

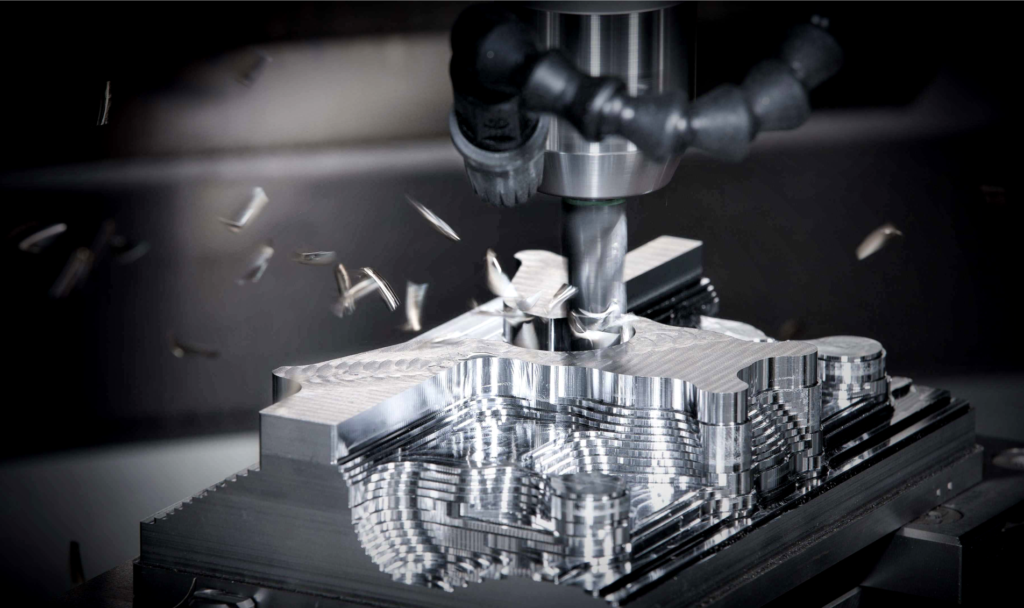

Frezowanie CNC zalicza się do jednego z rodzajów obróbki skrawaniem i jest popularną techniką obróbki, ze względu na jej liczne zalety, takie jak:

Toczenie CNC polega na obrabianiu powierzchni wewnętrznych i zewnętrznych elementów, które mają kształt brył obrotowych, zazwyczaj walców lub rur. Obok frezowania metoda ta stanowi wykorzystywaną dziś na szeroką skalę nowoczesną obróbkę skrawaniem, pozwalającą na zwiększenie wydajności i zautomatyzowanie procesów produkcyjnych. Dzięki komputerowemu sterowaniu tokarek możliwe jest szybkie programowanie nawet bardzo skomplikowanych kształtów, niemożliwych do uzyskania w przypadku obrabiarek konwencjonalnych.

Po zakończeniu procesu toczenia możliwa jest dalsza obróbka skrawaniem na maszynach CNC, a także obróbka cieplna, galwanizacja i wiele innych czynności wchodzących w skład produkcji gotowego detalu.

Szlifowanie to końcowa faza procesu obróbki skrawaniem i ma na celu osiągnięcie najwyższej jakości obrobionego przedmiotu, zgodnej z wymaganymi warunkami technicznymi dotyczącymi dokładności wymiarów, gładkości powierzchni i dokładności kształtu.

Usługa szlifowania i przygotowania końcowej powierzchni detali jest jedną z naszych specjalności, a jakość wykończenia produktów naszych marek podziwiana jest na całym świecie. Oprócz standardowych rodzajów wykończeń powierzchni stosujemy także wykończenia autorskie.

Wiercenie to proces skrawania wykorzystujący wiertło do wycinania otworu o okrągłym przekroju w materiałach stałych. Wiertło jest obrotowym narzędziem skrawającym, często wielopunktowym, które dociskane jest do obrabianego przedmiotu i obracane z szybkościami od setek do tysięcy obrotów na minutę.

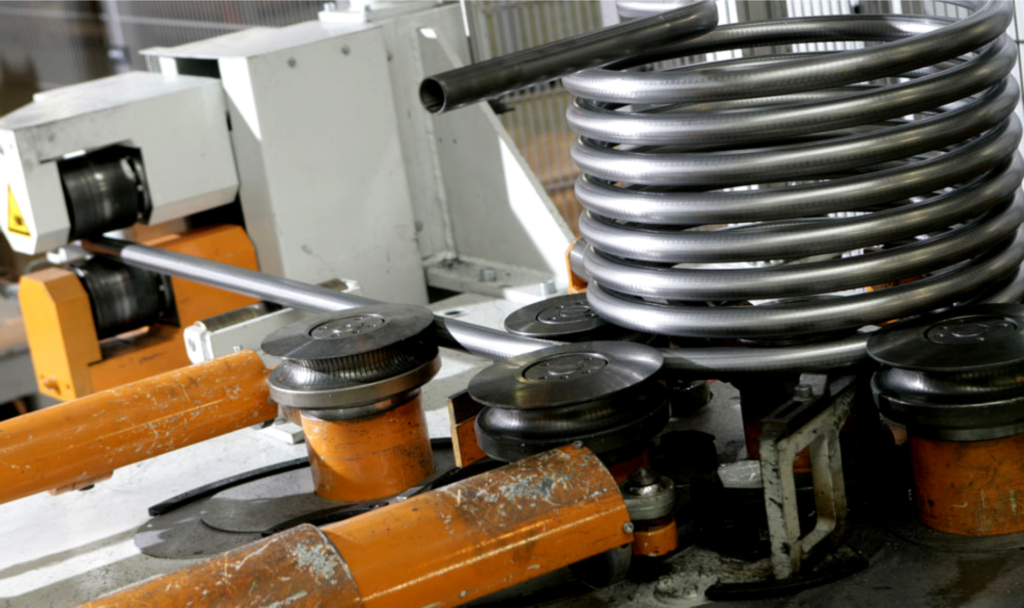

Gięcie rur i profili jest podstawową formą ich obróbki, która pozwala na dowolne dostosowywanie elementów do konstrukcji. Gięcie wykonywane jest za pomocą specjalistycznej giętarki, przystosowanej do kształtowania elementów o średnicy do 102 mm.

Urządzenie pracuje wielopromieniowo co oznacza, że gięcie rur może być wykonywane w dowolnym kierunku. Możliwość ustawienia różnych promieni gięcia w jednym cyklu pozwala na szybkie wykonywanie jednostkowych elementów.

Gięcie blach jest usługą, która pozwala na nadawanie kształtów całym blachom oraz skomplikowanym elementom wyciętych wcześniej z lasera 2D. Oferujemy gięcie blach stalowych i aluminiowych. Belka robocza i zastosowanie odpowiednich narzędzi umożliwia gięcie blach o maksymalnej długości 4000 mm oraz grubości do 15 mm – w zależności od wymagań geometrycznych.

Blachy gniemy przy użyciu najwyższej klasy prasy krawędziowej działającej w technologii CNC oraz stosujemy zaawansowane programy komputerowe, które pozwalają na uzyskanie najwyższej jakości elementów. Zastosowanie prasy krawędziowej o precyzyjnie regulowanej sile nacisku pozwala na wykonanie usługi ściśle według zaleceń klienta i gwarantuje powtarzalność kształtu oraz wysokie tolerancje wymiarowe.