SPEZIALISIERUNGEN

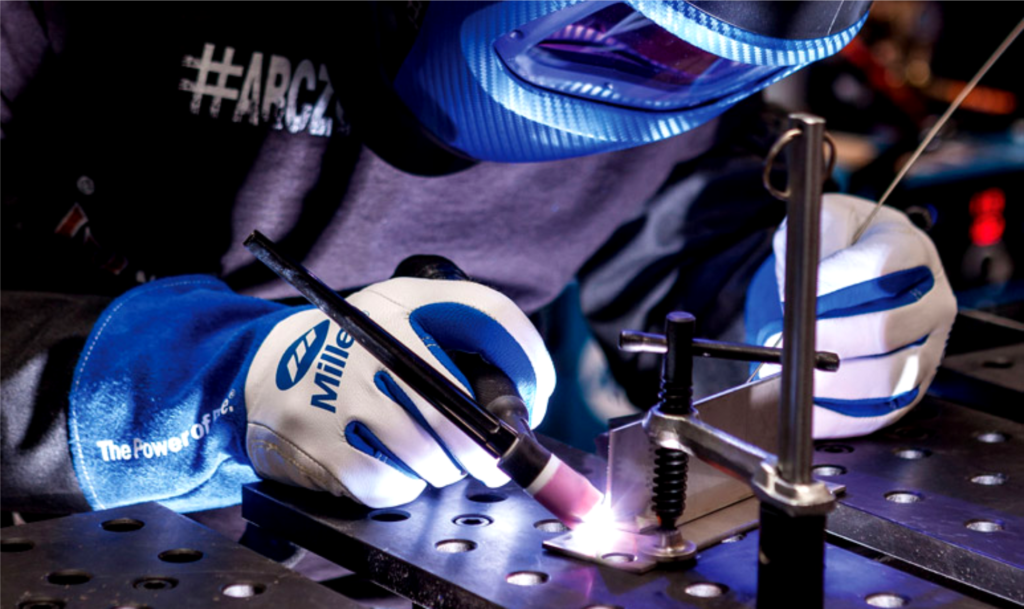

Das WIG-Schweißen ist die Hauptspezialisierung unseres Unternehmens und die in unserem Unternehmen nach dieser Methode hergestellten Edelstahlprodukte sind bereits in über 130 Ländern auf der ganzen Welt auf 6 Kontinenten vertreten. Die Produkte unseres Unternehmens sind für ihre beispiellose Qualität und Langlebigkeit bekannt. Im Jahr 2012 haben wir die Marke Quincy gegründet, die sich auf die Herstellung von Sportgeräten aus Edelstahl spezialisiert hat und heute als weltweiter Branchenführer gilt.

Das Schweißen mit der WIG-Methode (Wolfram-Inertgas) besteht in der Erzeugung eines Lichtbogens mithilfe einer nicht verbrauchbaren Wolframelektrode in einem Schutzgas. Das WIG-Verfahren ermöglicht eine äußerst saubere und hochwertige Schweißnaht. Es wird zum Schweißen von Edelstahl, Nickellegierungen, Aluminium, Magnesium, Titan und anderen reaktiven und hitzebeständigen Metallen verwendet. Strukturen und Produkte in der Industrie werden aus den oben genannten Materialien hergestellt, darunter im Bauwesen, der Lebensmittel-, Verteidigungs-, Automobil- und Luftfahrtindustrie.

Das Schweißen von Metallen ist die beliebteste Form des Verbindens. Wir verfügen über spezielle Schweißmaschinen zum Verbinden praktisch aller in der Branche erhältlichen Metalle.

MIG oder Metall-Inertgas – ist Lichtbogenschweißen mit einer abschmelzenden Elektrode in chemisch inerten Gasen wie Argon und Helium. Das MIG-Verfahren wird zum Schweißen von Magnesium, Aluminium, Kupfer, Titan, Zirkonium und anderen Nichteisenmetallen und deren Legierungen eingesetzt.

MAG, Metall-Aktivgas, ist eine Methode zum Schweißen mit einer abschmelzenden Elektrode mit Schweißdraht unter der Abschirmung chemisch aktiver Gase wie Kohlendioxid. Das MAG-Verfahren wird zum Schweißen von legierten, niedriglegierten und hochlegierten Stählen sowie Nichteisenmetallen eingesetzt.

Laserschneiden ist eine Technik, die bei der Herstellung nahezu aller Produkte aus Metall eingesetzt wird. Beim 2D-Laserschneiden werden mit einem Laserstrahl Elemente beliebiger Form, Größe und Komplexität aus Blech geschnitten. Das Laserschneiden zeichnet sich durch eine perfekte Wiederholbarkeit der Elemente während der Serienproduktion aus.

Der 2D-Laser ermöglicht das Schneiden von Elementen aus Carbonstahl, Edelstahl und Aluminium.

Der 3D-Laser ermöglicht das Schneiden von Rohren, Profilen und offenen Abschnitten. Der Einsatz modernster technischer Lösungen ermöglicht das Schneiden komplexer Formen und das Schneiden in einem festen Winkel.

Der 3D-Laser ermöglicht die Bearbeitung von Material bis zu einer Dicke von 406 mm und einer Länge von bis zu 12,5 m.

Vorteile des 3D-Laserschneidens:

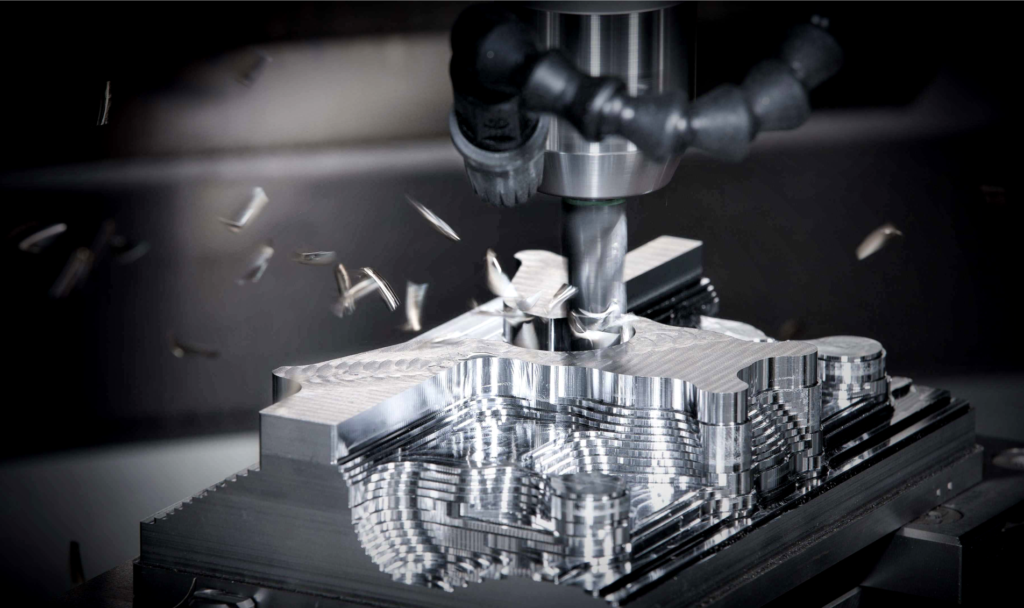

Das CNC-Fräsen gehört zu den maschinellen Bearbeitungsarten und ist aufgrund seiner zahlreichen Vorteile eine beliebte Bearbeitungstechnik, wie zum Beispiel:

Beim CNC-Drehen werden die Innen- und Außenflächen von Bauteilen bearbeitet, die wie Rotationskörper geformt sind, in der Regel Zylinder oder Rohre. Neben dem Fräsen ist dieses Verfahren ein Beispiel für die moderne maschinelle Bearbeitung, die heute in großem Umfang eingesetzt wird und eine höhere Effizienz und Automatisierung von Produktionsprozessen ermöglicht. Dank der Computersteuerung der Drehmaschinen ist es möglich, auch sehr komplexe Formen schnell zu programmieren, die mit herkömmlichen Werkzeugmaschinen nicht realisierbar sind.

Nach Abschluss des Drehvorgangs ist eine weitere Bearbeitung auf CNC-Maschinen sowie Wärmebehandlung, Galvanisierung und viele andere Arbeitsschritte möglich, die zur Herstellung des fertigen Teils gehören.

Das Schleifen ist die letzte Stufe des maschinellen Bearbeitungsprozesses und zielt darauf ab, die höchste Qualität des bearbeiteten Objekts gemäß den erforderlichen technischen Bedingungen hinsichtlich Maßhaltigkeit, Oberflächenglätte und Formgenauigkeit zu erreichen.

Der Service des Schleifens und Vorbereitens der endgültigen Oberfläche von Elementen ist eine unserer Spezialitäten, und die Qualität der Verarbeitung der Produkte unserer Marken wird auf der ganzen Welt geschätzt. Zusätzlich zu den Standardarten der Oberflächenveredelung verwenden wir auch proprietäre Oberflächenveredelungen.

Bohren ist ein Schneidverfahren, bei dem mit einem Bohrer ein kreisförmiges Loch durch feste Materialien geschnitten wird. Ein Bohrer ist ein rotierendes Schneidwerkzeug, oft mit mehreren Spitzen, das gegen das Werkstück gedrückt und mit Geschwindigkeiten von Hunderten bis Tausenden Umdrehungen pro Minute gedreht wird.

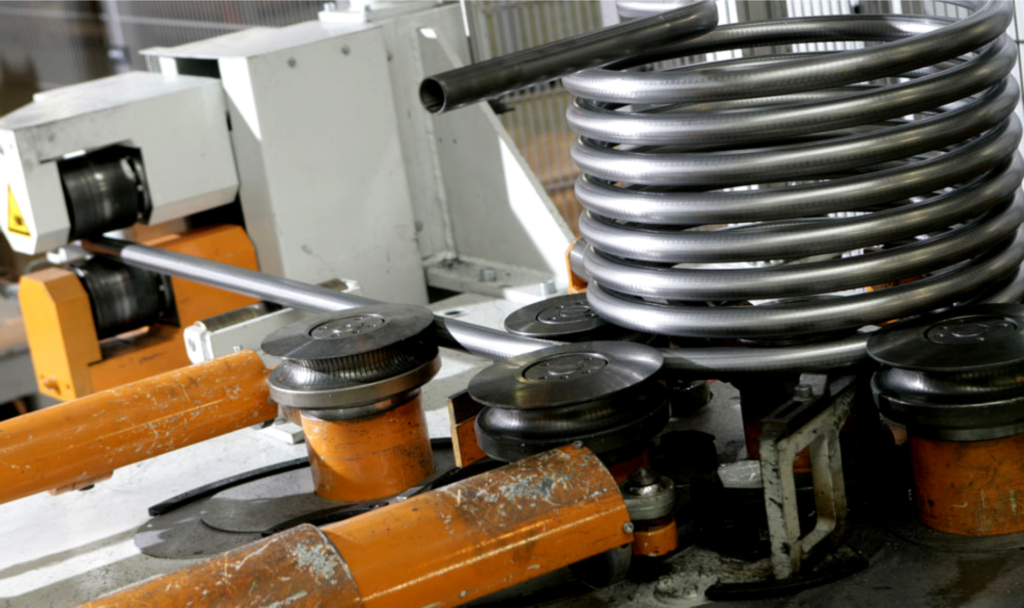

Das Biegen von Rohren und Profilen ist die Grundform ihrer Bearbeitung, die eine beliebige Anpassung der Elemente an die Struktur ermöglicht. Das Biegen erfolgt mit einem speziellen Biegegerät, das für die Formung von Elementen mit einem Durchmesser von bis zu 102 mm geeignet ist. Das Gerät arbeitet mit einem Multiradius, wodurch das Biegen von Rohren in jede Richtung erfolgen kann. Die Möglichkeit, in einem Zyklus unterschiedliche Biegeradien einzustellen, ermöglicht eine schnelle Fertigung einzelner Elemente.

Blechbiegen ist ein Service, der es Ihnen ermöglicht, ganze Bleche und komplexe Elemente zu formen, die zuvor mit einem 2D-Laser geschnitten wurden. Wir bieten das Biegen von Stahl- und Aluminiumblechen an. Der Arbeitsbalken und der Einsatz entsprechender Werkzeuge ermöglichen das Biegen von Blechen mit einer maximalen Länge von 4000 mm und einer Dicke von bis zu 15 mm – je nach geometrischen Anforderungen.

Wir biegen die Bleche mit einer CNC-Abkantpresse der Spitzenklasse und verwenden fortschrittliche Computerprogramme, die es uns ermöglichen, Elemente von höchster Qualität zu erhalten. Der Einsatz einer Abkantpresse mit genau regulierter Druckkraft ermöglicht die Ausführung der Dienstleistung streng nach den Kundenvorgaben und garantiert die Wiederholbarkeit der Form und geringe Maßtoleranzen.